一、概述

随着科学技术的不断提高,机床行业正朝着高精度、高速度、集成化的方向发展。主轴是直接带动工件进行旋转切削的主要工具,因此主轴的精度与效率直接影响加工件的精度、其表面粗糙度以及对加工件的切削效率 。

二、系统方案

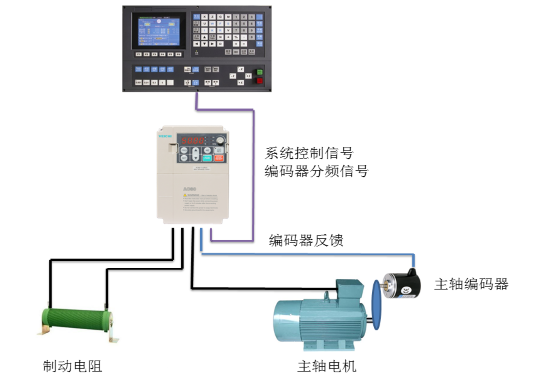

本文是基于伟创AC100-C1主轴伺服驱动器在车床主轴上的应用。AC100-C1作为主轴驱动单元,配合广数928TA2数控系统给定信号进行主轴调速与主轴定位控制,在同一台机床上完成车削与钻孔多道加工工序。

2.1工艺流程:

(1)机床启动,夹头夹紧,数控系统给定模拟量调速信号,主轴高速旋转,车刀进入工位,进入车削加工。

(2)车削加工完成后,数控系统切换信号,将速度模式转为位置模式控制,工件旋转到设定角度,动力头进入工位进行钻孔加工。

(3) 依次进行其余5个角度的位置定位与钻孔加工。

(4)钻孔加工完成之后,再次转换为速度模式,进行******次车削加工。

(5)车削加工完成,夹头松开,机床停机

2.2 系统框架图

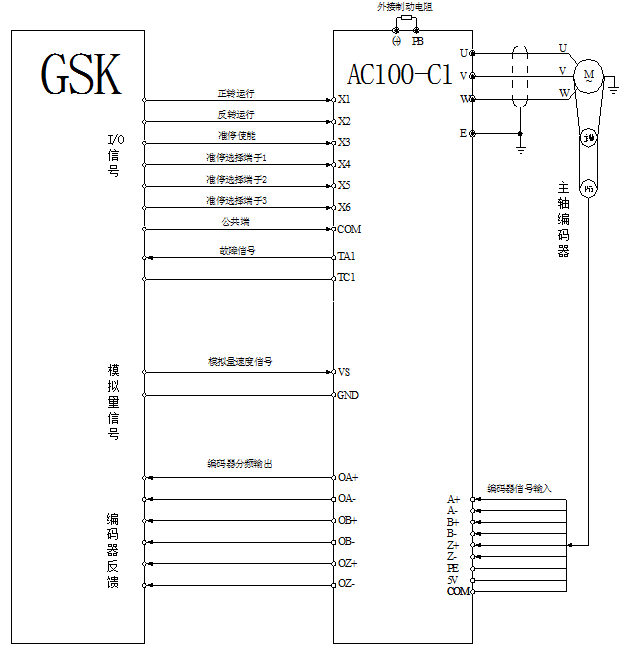

2.3 接线方式

三、调试方法

3.1 调试步骤

******步:将电机铭牌参数输入F5.00—F5.11。

******步:根据编码器安装方式,确定电机与编码器传动比例并将齿轮比输入F5.19,设置编码器分辨率F5.16为1024

第三步:将F5.12设置为1,进入自学习。

第四步:输入/输出端子功能码确认

第五步:将要定位角度换算成编码器(4倍频)值输入F9.06-F9.011。如果不知道确切角度,可以通过手动旋转主轴,检测编码器反馈值C-27,将其输入F9-06-F9.11。

第六步:根据定位效果,调增位置环参数F9.03、F9.04。

3.2 参数设置表

|

功能码 |

设定值 |

备注 |

功能码 |

设定值 |

备注 |

|

F0.02 |

1 |

端子控制 |

F9.06 |

300 |

定向位置1 |

|

F0.03 |

2 |

VS给定 |

F9.07 |

600 |

定向位置2 |

|

F2.00 |

1 |

运行 |

F9.08 |

900 |

定向位置3 |

|

F2.02 |

49 |

定向使能 |

F9.09 |

3300 |

定向位置4 |

|

F2.03 |

50 |

定向端子1 |

F9.10 |

3600 |

定向位置5 |

|

F2.04 |

51 |

定向端子2 |

F9.11 |

3900 |

定向位置6 |

|

F2.05 |

52 |

定向端子3 |

F9.03 |

3.5 |

位置环P1 |

|

F5.16 |

1024 |

编码器线数 |

F9.04 |

4 |

位置环P2 |

|

F5.19 |

1.12 |

传动比 |

F9.00 |

3 |

选择定向 |

四、AC100-C1特点

1.******的低频转矩与弱磁能力,满足机床主轴各速度段的加工要求。

2.加减速响应快,定位时间短,提高了机床加工效率。

3.主轴定位精度高,定位误差±1个编码器脉冲,充分满足客户需求。

4.随机载波功能,有效降低机床震动及噪音

5.密封设计,高防护能力,轻松应对各种严苛环境的挑战。

6.成本优势,主轴系统由普通三相异步电机+编码器构成,与交流永磁伺服相比为客户节约了成本。